【導入事例】caeサービス

製造設計企業において、製品におけるQCDの要求が高くなったという環境変化があるなかで、手計算や経験とカンによる構造設計・評価だけでは追いつかない状況にありました。

2014/04/28

製造設計企業において、製品におけるQCDの要求が高くなったという環境変化があるなかで、手計算や経験とカンによる構造設計・評価だけでは追いつかない状況にありました。また、製品化までに、設計→試作→試験→検討・設計やり直しを繰り返すわけですが、非常に、時間とコストがかかる。この期間の短縮を図り、早い段階での設計品質を確定したいという課題があげられました。製品開発の早い段階でCAE(Computer Aided Engineering)を活用して品質の作り込みを行うことにより、試作品での強度・性能試験でのやり直し回数を減らし、開発期間の短縮と開発費用の削減を実現するために、CAEの導入を図りました。

どのようなソリューションを提供したのか

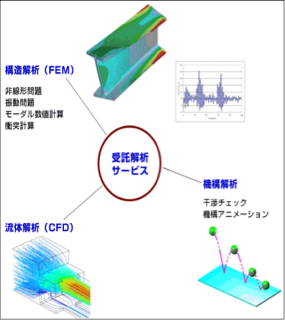

機械工学、非構造的分野における最適なソルバーを選択して、構造物や装置部品の強度や流れのシミュレーションによる検討・評価を提供します。- モデルの作成

- 計算条件設定

- 結果アウトプット

- 実機試験との照合

- 設計検討

難しかった点・工夫した点・クライアントからの条件

シミュレーション結果は、コンピュータ上の疑似計算であり、実車・実機の測定結果と、必ず一致するとは限りません。そのため、力学的、工学的な判断と適切な数値パラメータの設定が重要です。また、実機測定結果との照合による解析条件の妥当性の確認が不可欠であり、そのデータの蓄積が今日のノウハウとなっています。専門ノウハウは関係部門の共有情報とし、解析品質の統一を図っています。

開発期間

建設機械・産業機械の大手企業のサポート期間30年。開発環境

OS:Windows、UNIX(AIX、IRIX)解析ソルバー:MSC/NASTRAN(構造解析)、FLUENT(流体計算)、ABAQUS(非線形計算) RecurDyn(機構運動解析)

プリポスト:MSC/PATRAN、Pro/ENGINNER